-

锡焊解决方案

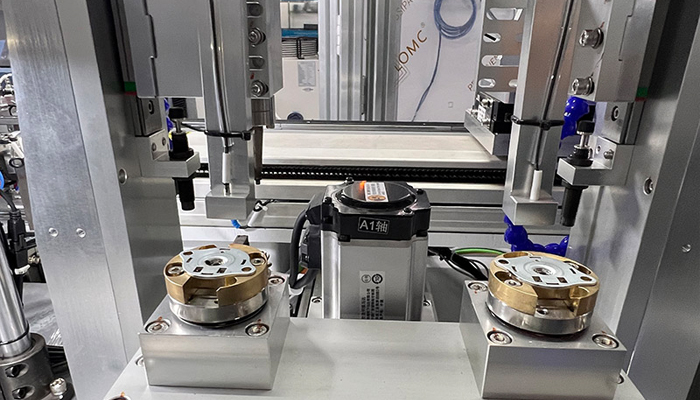

电子制造领域是锡焊主战场,PCB 板上电阻、电容等元器件多采用波峰焊或回流焊,焊点精度达 ±0.1mm,符合 IPC-A-610 电子组装标准,保障电路导通稳定,支撑手机、电脑等设备的小型化发展。新能源汽车电子中,车载芯片引脚的激光辅助锡焊,可避免高温损伤芯片,焊点耐温范围 - 40-85℃,满足 AEC-Q100 可靠性要求。医疗领域,血糖仪、心电监测仪的微型电路板,依赖手工或半自动锡焊,焊点直径仅 0.2mm,兼顾导电性与结构轻薄。家电维修场景中,锡焊更以操作便捷性,快速修复空调主板、冰箱温控器接口,降低设备维护成本,成为支撑电子设备精密化、低成本制造的关键工艺。

-

金属焊接解决方案

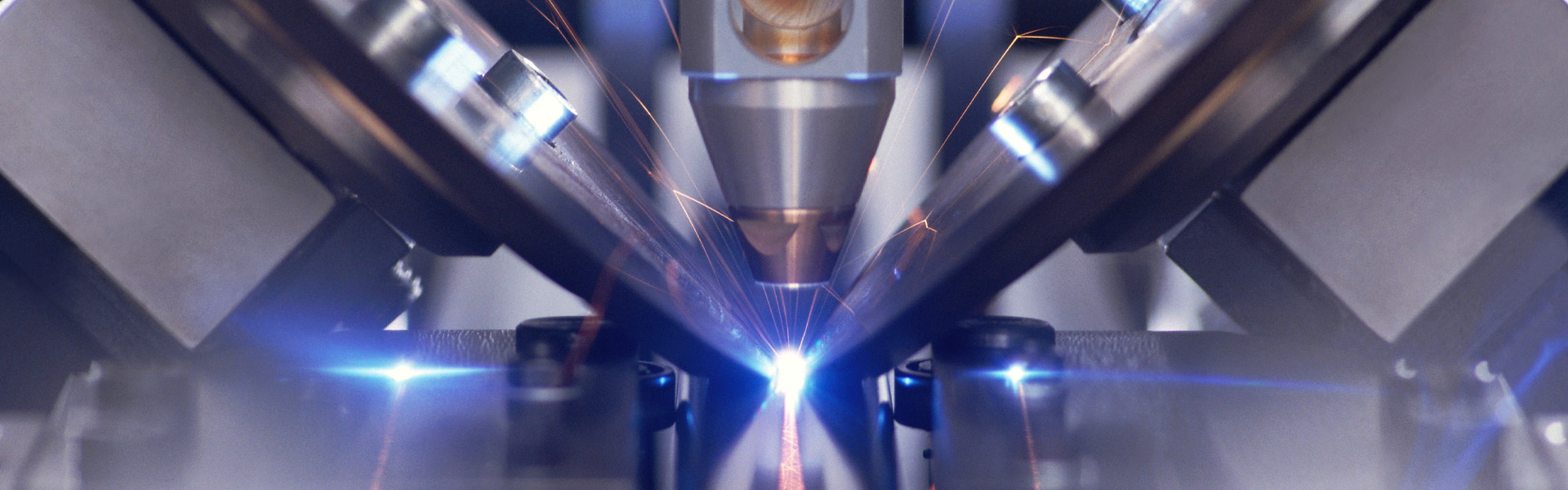

金属焊接通过高温熔合或加压,实现钢、铝、钛合金等金属的高强度、气密性连接,是航空航天、汽车、能源等领域的基石工艺,适配从微观构件到巨型装备的制造需求。航空航天领域,钛合金机身框架采用激光深熔焊接,热影响区控制在 0.1mm 内,焊缝强度达母材 90% 以上,符合 AMS 2680 标准,保障极端飞行环境安全。新能源汽车制造中,电池托盘的激光钎焊技术可实现 0.02mm 精度焊接,焊缝耐盐雾测试超 1000 小时,大幅提升电池包防腐蚀性能。石油化工行业,长输油气管道依赖埋弧焊,单道焊缝厚度达 20mm,耐压等级符合 API 1104 标准,满足高压输送需求。医疗领域,钛合金人工关节采用激光微焊接,焊点直径仅 0.3mm,精度 ±2μm,兼顾生物相容性与结构稳定性,推动金属制造向精密化、高可靠性升级。

-

塑胶焊接解决方案

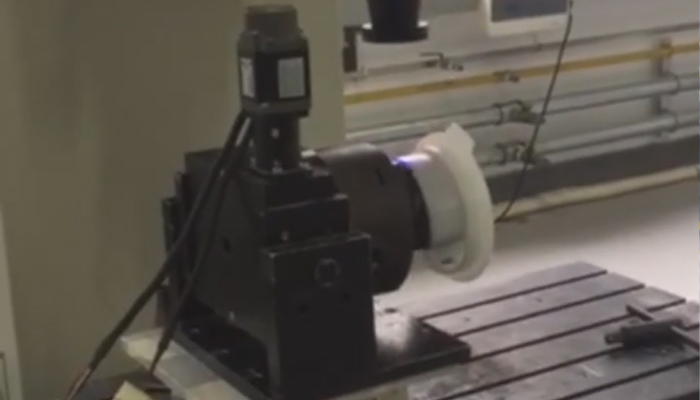

汽车领域,超声波扭转焊接将保险杠壁厚降至 2.5mm 以下,激光焊接使毫米波雷达外壳达 IP69K 密封等级,-40℃至 120℃环境下稳定运行。医疗行业,2μm 激光焊接实现透明部件分子键合,胰岛素泵次品率降低 40%,超声波焊接满足 FDA 21 CFR Part 11 标准,确保无菌与追溯性。电子领域,激光焊接精度达 ±5μm,976nm 波长技术保障传感器外壳高强度连接,热影响区控制在微米级。包装行业通过 35kHz 超声波技术,一步完成筒形袋密封与手持孔冲压,焊缝强度高且材料利用率提升。从汽车轻量化到医疗无菌要求,塑料焊接推动制造向高效环保升级。